碳中和研究丨欧盟新电池法加严,中国电池企业如何突破“碳壁垒”?(3/4)

动力电池生命周期碳排放不仅包含电芯制造过程的碳排放,还包括上游原材料的生产、运输等环节的碳排放。研究结果表明,来自上游原材料获取阶段的碳排放可占到电芯碳排放的70%以上。欧盟《电池与废电池法》立法进程加快,跨国客户也对电池供应商提出了更为严格和明确的碳足迹指标。对于我国电池企业,在实施具体减碳措施之前,需要首先明确自身电池产品的碳排放组成,做到有的放矢。

从数字看电池产品生命周期碳排放影响因素

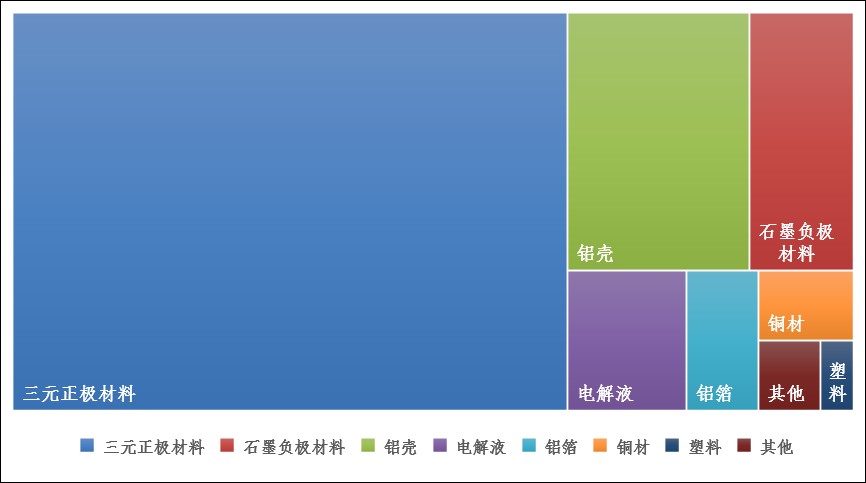

以三元锂电池电芯为例,其生命周期碳排放主要来自原材料获取阶段和制造阶段。在原材料获取阶段中,三元正极材料、石墨负极材料、电解液、铝箔、铜材、塑料、铝制外壳是原材料获取阶段碳排放的主要来源,其中占比最高的是三元正极材料,可占到原材料获取阶段的60%以上,其次是铝制外壳,约占原材料获取阶段的15%,石墨负极材料约占原材料获取阶段的8%左右。可见三元正极材料的选择对于三元锂电池电芯的碳减排至关重要。据中汽数据测算,我国生产1kg三元正极材料约排放17.4kg二氧化碳当量。提升三元正极材料的生产能效,使用循环再生三元正极材料是降低此部分碳排放的重要手段。

三元锂电池电芯原材料获取阶段碳排放组成

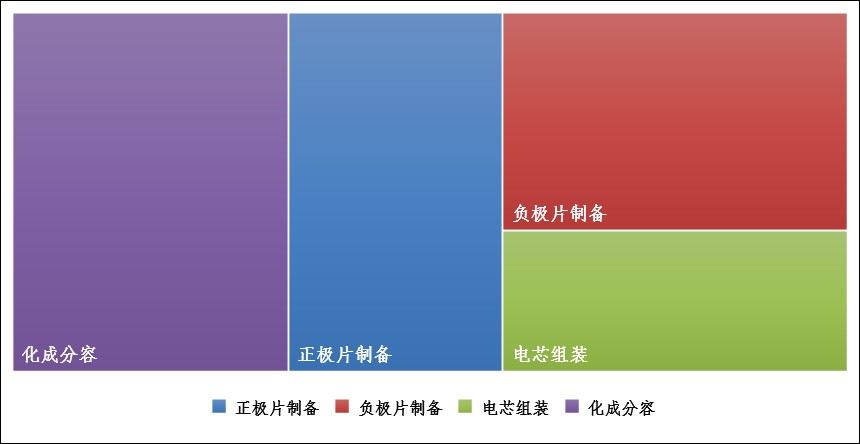

在制造阶段中,包括匀浆、涂布、烘烤、锟压、分切等工序的正负极片加工、电芯组装及化成分容是制造阶段碳排放的主要来源,其主要消耗电力、蒸汽和天然气。不同厂商能源消耗水平差异较大。

三元锂电池电芯制造阶段碳排放组成

以上结果表明,电池产品生命周期碳排放主要来自原材料获取阶段和制造阶段,原材料获取阶段以三元正极材料、铝材、石墨为主要因素,制造阶段以电力为主要因素。因此循环再生材料的使用、电力清洁化是电池产品碳减排的主要手段。抛开简单的数字,电池企业如何在明确电池产品碳排放结构的基础上进行针对性减排,如何在再生材料供应量、绿电供应量、成本等诸多限制性因素下,获得适合电池企业的低碳资源、能源,这是电池企业需要考量的重点。

中汽数据已形成完整的整车、动力蓄电池、车用材料生命周期评价方法学、建立了涵盖动力蓄电池模型CALCM-Battery在内的CALCM模型,数据库、工具及平台,有效支撑主管部门制定标准及政策法规。中汽数据将依托“乘用车碳排放核算技术规范研究工作组”,联合新能源整车企业、电池企业及后端综合利用企业,推进我国动力蓄电池碳足迹研究,促进动力蓄电池产业碳减排。

请持续关注:

《欧盟新电池法加严,中国电池企业如何突破“碳壁垒”?》

(1/4) 我国1kWh电池产品生命周期碳排放有多少?

(2/4) 我国电池产品碳排放距离国际先进差距几何?

(3/4) 从数字看电池产品生命周期碳排放影响因素

(4/4) 应对欧盟新电池法,我国电池产品如何降碳?

欢迎新能源整车企业、电池企业及后端综合利用企业

与我们联系!

联系人:钱冰/张红杰/赵明楠

邮箱:zhanghongjie@catarc.ac.cn

邮箱:zhaomingnan@catarc.ac.cn